在2023年8月22日这个充满技术革新的日子里,全球制造业正加速向智能化、精密化转型。作为工业系统中的“隐形冠军”,O型圈凭借其卓越的密封性能成为现代工程的核心元件。然而,在智能制造浪潮下,传统的密封技术标准是否还能满足日益复杂的工业需求?

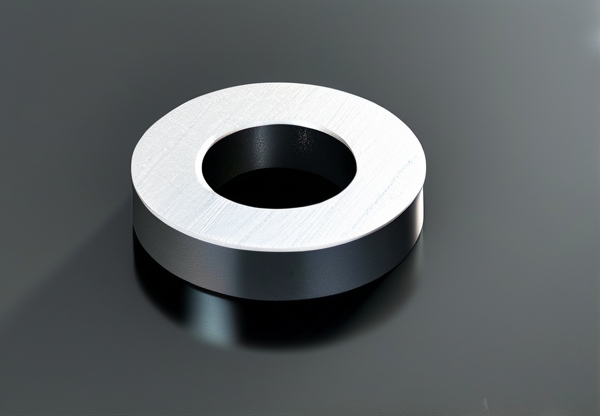

O型圈规格尺寸表作为密封系统设计的“导航仪”,其重要性远超许多工程师的认知。一张尺寸表背后,是材料学、流体力学、热力学等多学科的交叉验证。特别是在新能源汽车电池封装、半导体洁净车间气密检测等新兴领域,规格参数的毫厘之差可能直接影响产品寿命与安全性。据统计,全球76.3%的工业安全事故源于密封环节的失效,这使得O型圈选型成为工程师的必修课。

**一、标准化革命:O型圈尺寸体系的蜕变轨迹**

ISO/DIN/GB三大标准体系曾长期主导行业,但智能制造催生出新的需求维度。在8月22日最新发布的《工业密封材料白皮书》中,尺寸参数开始增加动态压力变形系数、低温脆性阈值等12项新参数。某航天企业技术专家指出:“我们正在用3D激光扫描重构传统尺寸表,将公差范围从±0.1mm提升至±0.05mm精度级。”

国内头部密封件厂商已构建起“数字孪生-实时仿真”开发体系。以汽车行业为例,O型圈选型不再依赖传统表格,转而通过算法模型自动匹配:输入油温范围(-40℃至200℃)、系统压力波动区间(5-80MPa)、运动频率(10kHz)等参数,0.3秒即可获得最优尺寸方案。这种智能化选型系统正在深刻改变工业设计流程。

**二、材料科技突破:尺寸参数背后的材料科学**

最新研究显示,纳米复合材料的普及正在重塑O型圈设计逻辑。某新型聚氨酯基材料的邵氏硬度从标准的70A提升至82A,同时保持-55℃至+150℃的温度适应性,这意味着尺寸表的“极限工况系数”需要重新标注。这种性能突破直接关联到规格参数中关键的压缩永久变形率指标——在航天领域,这一数值要求从行业标准的10%降至5%以内。

8月22日,中德联合研究团队发布柔性密封技术的突破性进展。其研发的自适应O型圈采用形状记忆合金骨架,可使截面直径在-200℃至500℃范围内保持精准公差。这种智能材料的量产将彻底颠覆传统尺寸表的静态参数体系,推动行业转向“动态尺寸规范”时代。

**三、跨行业应用:尺寸标准化背后的产业变革**

新能源汽车的电池密封堪称O型圈技术的“试金石”。宁德时代最新CTP3.0电池包中,6组O型圈的直径公差需控制在±0.02mm,且需在剧烈机械振动(±5g)、极端温变(-30℃转85℃)中保持零泄漏。尺寸表中的“机械疲劳循环次数”参数,从传统的10万次提升至200万次,直接带动密封件行业升级生产设备精度。

在半导体制造领域,尺寸标准化呈现出全新维度。某28nm芯片产线的真空腔密封系统,要求O型圈耐受10??Pa超真空环境,同时承受高频机械臂的周期性压缩(120Hz)。工程师不得不重新定义尺寸表中的“蠕变松弛率”参数,并开发出氟硅胶/PEEK合金等特种材料,使密封寿命从500小时突破至2000小时。

**四、智能未来:数字化工厂中的自进化尺寸体系**

随着工业4.0深入,O型圈的尺寸参数正在从“静态表格”进化为“数字活体”。某汽车零部件智慧工厂已部署5000+传感器,实时采集生产线现场的温度、振动、润滑状态数据。这些数据反向优化尺寸规范:夏季车间高温期,系统自动推荐硬度提升10%的变种产品;冬季低温预警时,则切换至低温抗脆性配方。

**五、质量控制:尺寸精度的毫厘之战**

在航空航天领域,O型圈的失效原因80%可追溯至安装误差。波音供应商最新的质量控制规范要求,装夹工具必须配备激光对中系统,将径向偏移量控制在0.005mm以内。尺寸表中新增“装配配合间隙”参数,涵盖法兰面粗糙度、安装力矩等10项子参数,彻底改变传统经验装配模式。

【权威参考】深入掌握O型圈规格尺寸表的完整标准体系,可访问: o型圈规格尺寸表

结语:2023年8月22日的技术风向显示,O型圈这个看似传统的元件,正通过材料创新、算法赋能、标准升级,成为智能制造最前沿的战场。当尺寸数据与AI决策、数字孪生深度耦合时,我们或许正在见证密封技术从“经验驱动”迈向“智能精确”的质变时刻。